van bij de ontdekking van de eerste metalen heeft de mens gezocht naar technieken om hun sterkte te vergroten. het inzicht op het einde van de negentiende eeuw dat metalen bestaan uit een grote hoeveelheid korrels en dat er bij gewijzigde samenstelling complexe structuurveranderingen plaatsvinden, betekende het begin van de moderne metallurgie. materiaalingenieurs ontwikkelen steeds betere processen om de mechanische eigenschappen van metalen te optimaliseren.

Metalen zijn als mensen – zij zijn interessant dankzij hun defecten

(vrij naar F.C. Frank)

Tien millennia geleden ontdekten onze paleo- en neolithische voorouders dat ze de roodgroene en geelwitte ‘steentjes’ die ze in de rivierbedding aantroffen, met een slag van hun silexhamer konden pletten zonder dat ze braken. Ze hadden te maken met gedegen koper-, zilver- of goudklompjes, met metalen ‘statu nascendi’. Al vlug maakten ze er mooie sieraden en votiefbeeldjes van. Toen men omstreeks 2500 v.Chr. in staat was koper, lood, tin en zilver uit ertsen te winnen en verschillende metalen tot legeringen te mengen, begonnen die metalen hun stempel te drukken op de politiek en de economie. Die legeringen waren na gieten niet alleen sterker dan de metalen waaruit ze waren samengesteld, hun sterkte kon ook nog worden verdubbeld door ze in de vorm van een plaat of een draad te hameren, door er een bijl of een zwaard van te smeden. Hierdoor waren ze even sterk maar veel minder bros dan de aloude silex werktuigen en wapens.

Rond 500 v. Chr. in China en pas duizend jaar later in West-Europa slaagde men erin hoogovens te bouwen waarmee ijzer kon worden gesmolten. Met de invoering van het Waalse raffinageproces werd een techniek ontwikkeld om de kwaliteit van het vloeibare ruwijzer dat uit de oven liep, te verbeteren. Dit opende nieuwe perspectieven, waaronder de mogelijkheid om ook andere legeringselementen dan koolstof aan het ijzer toe te voegen. In de late negentiende eeuw werden zo laaggelegeerde constructiestaalsoorten voor de bouw, hooggelegeerde staalsoorten voor allerhande gereedschappen en roestvast staal ontwikkeld. Dit is het begin van de moderne metallurgie. In diezelfde periode gingen geologen naast mineralen ook verschillende metalen met een lichtmicroscoop bekijken. Zij stelden vast dat ook die materialen bestaan uit een grote hoeveelheid korrels, die los van elkaar stollen en die, waar ze elkaar ontmoeten, zogenaamde ‘korrelgrenzen’ vormen. Voorts werd duidelijk welke complexe structuurveranderingen er in metaallegeringen kunnen plaatsvinden bij gewijzigde samenstelling door een andere warmtebehandeling, door een vervorming of door een combinatie van beide.

Waarom kunnen metalen zoals koper en ijzer in tegenstelling tot minerale gesteenten zó gemakkelijk plastisch worden vervormd?

Toch bleven nog vele vragen in de metaalwereld onopgelost, zoals waarom men metalen en legeringen plastisch kan vervormen, waarom ze sterker worden als men ze koud – dus zonder opwarming – vervormt, en waarom legeringselementen de mechanische eigenschappen (sterkte, hardheid en ook vermoeiingsweerstand) kunnen verbeteren. Het was ook lang niet duidelijk dat die korrels in feite kristallen waren, want ze waren zeker niet ‘veelhoekig zoals minerale kristallen’. Pas nadat Max von Laue de techniek van röntgendiffractie had ontwikkeld en William L. Bragg die techniek had toegepast om de ‘inwendige’ kristalstructuur van metalen te ontrafelen, werd het duidelijk dat het de atomen zelf zijn die het gedrag van metalen beheersen. Meerdere wetenschappers bogen zich over de intrigerende vraag waarom metalen zoals koper en ijzer in tegenstelling tot minerale gesteenten zo makkelijk konden worden geplooid en plat gehamerd zonder te breken.

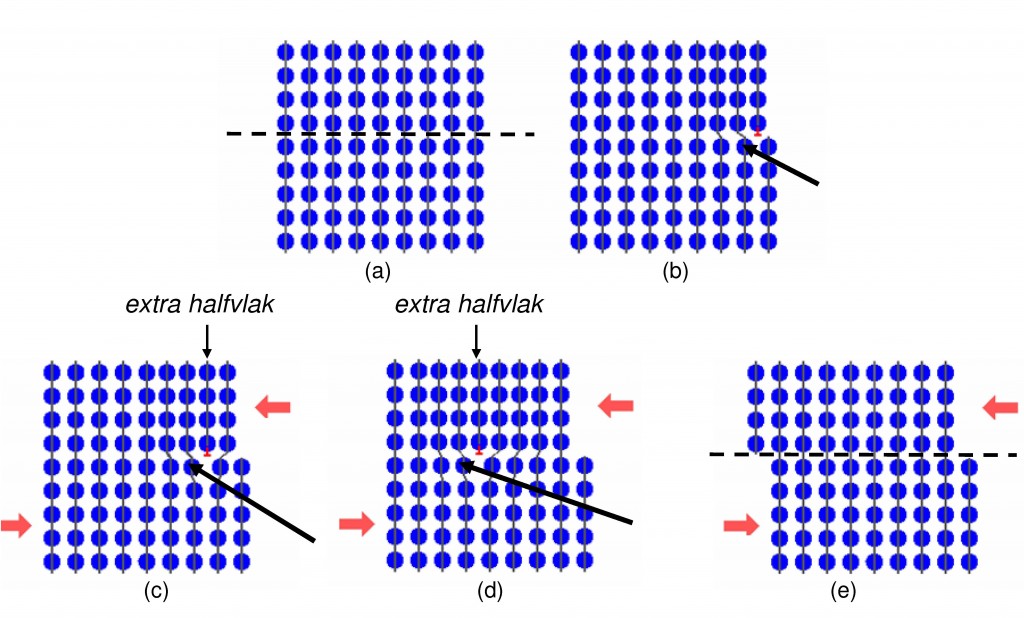

Tussen de beide wereldoorlogen werd plastische vervorming met röntgendiffractie bestudeerd en ontdekte men dat de kristalstructuur in de korrels van het materiaal zelfs na grote vervorming niet verandert. Aanvankelijk hadden de metaalfysici daar geen verklaring voor. Over één ding waren ze het wel eens: er moest een mechanisme werkzaam zijn waarbij atoomvlakken onder invloed van de aangelegde krachten over elkaar glijden, op die manier zou de symmetrie van de kristalstructuur inderdaad niet veranderen bij vervorming. In figuur 1 stelt de stippellijn de scheiding tussen twee atoomvlakken voor. In vergelijking met figuur 1a is het bovenste deel van het kristal in figuur 1e over één atoomafstand naar links verschoven. Als dit fenomeen zich nu miljoenen keren herhaalt, ook op vlakken die andere oriëntaties hebben, dan kunnen grote vervormingen worden gerealiseerd zonder dat het kristalrooster zelf verandert. Toen de fysici echter gingen berekenen welke krachten nodig waren om een atoomvlak in zijn geheel over een ander te laten schuiven, dan bleken die krachten honderden tot duizenden malen groter te zijn dan de krachten die in praktijk werden gemeten.

Men bedacht toen dat ééndimensionale defecten in het rooster – ook lijndefecten of dislocaties genoemd – deze afschuivingen sterk zouden kunnen vergemakkelijken. Figuur 1 toont hoe dit in zijn werk zou kunnen gaan. In figuur 1b is er rechts een dislocatie in het rooster terechtgekomen (bijvoorbeeld bij de stolling van het metaal). Het vooraanzicht in de figuur doet denken aan drie mensen die zich naast elkaar op twee stoelen in een wachtende rij hebben gezet, waarbij ze hun buren wat opzij moesten schuiven. De atomen langs de dislocatielijn bevinden zich duidelijk niet in een evenwichtspositie. Het vraagt slechts een kleine kracht om die atomen naar hun meest nabije evenwichtspositie te verplaatsen, maar meteen is de lineaire roosterfout één atoomafstand naar links opgeschoven en kan die beweging zich doorzetten. De krachten die voor die dislocatiebeweging nodig zijn, zijn niet extreem groot. Op de duur komt de dislocatie uit aan de linkerzijde van het kristal (figuur 1e) en is de bovenkant van het kristal over één atoomafstand verplaatst ten opzichte van de onderkant. Na de Tweede Wereldoorlog werd dit ‘glijdingsmechanisme’ bevestigd door directe observaties met de transmissie-elektronenmicroscoop.

Om grote plastische vervormingen te realiseren, zoals de uitpersing van een aluminiumknuppel tot een raamprofiel of het walsen van een centimeter dikke plaat tot de dikte van een koetswerkplaat voor auto’s (0,8mm), zijn astronomische aantallen dislocaties op meerdere ‘glijvlakken’ nodig. Dit is alleen maar mogelijk omdat er bepaalde dislocatieconfiguraties bestaan – de zogenaamde Frank-Readbronnen – die nieuwe dislocaties genereren telkens als de kracht die op het defect wordt uitgeoefend groot genoeg wordt. We kunnen hier niet ingaan op de precieze werking van die Frank-Readbronnen, maar we kunnen met een – zoals steeds gebrekkige – analogie duidelijk maken hoe het gedrag van dislocaties bepalend is voor een groot gedeelte van de materiaaleigenschappen en hoe dit in recente jaren werd gebruikt om spectaculaire nieuwe materialen te ontwikkelen.

In de analogie vervangen we het driedimensionale materiaal met zijn miljoenen verschillende korreltjes, elk opgebouwd uit atomen in een kristalrooster, door het oppervlak van een continent met een tweedimensionaal wegennet. Hier en daar zijn er staatsgrenzen die tijdelijk niet mogen worden overschreden: de korrelgrenzen. De vervorming die moet worden opgelegd aan het materiaal, vervangen we door een stroom van auto’s die zich moet verplaatsen over het wegennet. De auto’s komen uit garages, die verspreid liggen en die een bijna onuitputtelijke voorraad auto’s bevatten. De garages stellen de hogervermelde Frank-Readbronnen voor. Midden in de nacht, als het verkeer niet druk is, hinderen de auto’s elkaar niet. Dit is analoog met dislocaties die ongehinderd bewegen in een materiaal dat na stollen of zachtgloeien een kleine dislocatiedichtheid heeft. Van zodra de ochtendspits begint, neemt het aantal auto’s toe en beginnen ze elkaar steeds meer te hinderen. De ‘stress’ op de bestuurders vermeerdert. Idem voor de dislocaties: naarmate de vervorming groter wordt, neemt hun aantal toe en hinderen ze elkaar steeds meer. Er zijn grotere krachten nodig om ze vooruit te krijgen. Stel nu dat alle verkeer plots stilvalt, dan lijken de auto’s elkaar niet meer te hinderen – ze staan stil – maar zodra het verkeer terug op gang komt, is de hinder dezelfde als voorheen. Als men een metaal één hamerslag geeft, dan biedt het meer weerstand tegen de tweede hamerslag, die ook weer voor meer weerstand zorgt. Metalen worden sterker gemaakt door (koude) vervorming. Een draad wordt sterker door hem te trekken, een plaat wordt sterker door te walsen.

Een draad wordt sterker door hem te trekken, een plaat wordt sterker door te walsen

Hinder door ‘verkeersdrukte’ is van uiteenlopende aard. Auto’s die in dezelfde richting rijden op een brede baan hebben elk een rijstrook met een minimumbreedte nodig. Dislocaties op evenwijdige atoomvlakken die te dicht in elkaars buurt zitten, hinderen elkaar als gevolg van de verstoring van het kristalrooster die elk van hen veroorzaakt. Auto’s die achter elkaar rijden en een hindernis tegenkomen (bijvoorbeeld een gesloten grensovergang) stoppen allemaal kort achter elkaar en veroorzaken een opstopping. Dislocaties die achter elkaar bewegen op hetzelfde atoomvlak en op een hindernis stuiten, zoals een grens tussen twee korrels (een tweedimensionale roosterfout), veroorzaken een ophoping. Auto’s die op elkaar kruisende wegen rijden, hinderen elkaar zeer, ongeacht of de kruispunten voorzien zijn van rotondes of verkeerslichten. Dislocaties die bewegen op elkaar snijdende atoomvlakken veroorzaken een behoorlijk sterke onderlinge hinder. Ten slotte, als de verkeersdichtheid blijft toenemen, rijden tegenliggers elkaar in de gracht, wat ertoe leidt dat de verkeersdichtheid minder snel gaat stijgen. In een metaal dat reeds ver vervormd is, zullen steeds meer dislocaties van tegengesteld teken elkaar vernietigen en daardoor de verdere versteviging milderen.

Naast vervormingsversteviging zijn er nog andere mogelijkheden om het verkeer te bemoeilijken, om metalen sterker te maken. Rijdende auto’s worden gehinderd door een ruw wegdek en zeker door steenslag. Dislocaties worden gehinderd door nuldimensionale roosterfouten. Dit zijn vreemde atomen, zoals zink dat roosterplaatsen bezet in koper – en zo ‘messing’ vormt – , nikkel en chroom in roestvast staal, maar ook kleine koolstofatomen die zich nestelen aan de voet van de dislocaties in ijzer. Komen bewegende dislocaties een hard deeltje tegen (een driedimensionale hindernis), dan moeten ze proberen om er rond te bewegen, wat niet altijd mogelijk is en een bijkomende weerstand oproept. Dit zijn de belangrijkste fenomenen in de wereld van de dislocaties (interacties met elkaar en met andere ‘defecten’). Die ‘defecten’ kunnen echter positief worden benut om materialen te maken met prachtige combinaties van eigenschappen: tegelijkertijd sterk én toch goed vervormbaar en taai. Met de huidige kennis zou men probleemloos de Eiffeltoren opnieuw kunnen bouwen, gebruik makend van courante moderne staalsoorten, met slechts één derde van het gewicht dat Gustave Eiffel in 1888 nodig had.

De auto’s in het beeld hierboven en de dislocaties in metalen spelen allebei een dubbele rol. Enerzijds maakt de beweging van de auto’s de verplaatsing van de reizigers mogelijk en die van de dislocaties de blijvende, plastische vervorming van metalen. Anderzijds zijn zowel de auto’s als de dislocaties obstakels voor elkaar en hinderen ze de verdere verplaatsing van de reizigers en de verdere vervorming van het materiaal. Net zoals het moderne verkeersbeleid de autostromen in bepaalde banen tracht te leiden, poogt de hedendaagse (mechanische) materiaalkunde de dislocatiebewegingen zodanig te sturen dat er een steeds beter compromis wordt gevonden tussen doorstroming (vervormbaarheid) en hinder (sterkte) van het materiaal. Hierbij worden defecten doelmatig gevormd, geplaatst of verwijderd om zo de dislocatiebeweging op een intelligente manier te sturen.

De combinatie van de hardheid van de deeltjes en van de ophoping van dislocaties eromheen levert een grote versterking op van het materiaal

Het grensverleggende werk van John Douglas Eshelby, dat de aanleiding vormt tot dit artikel, betreft de situatie waarbij men vreemde atomen toevoegt, die samen met reeds aanwezige roosteratomen zeer harde vaste deeltjes vormen. De harde deeltjes zelf vervormen alleen elastisch. De dislocaties in de rest van het materiaal kunnen niet door de harde deeltjes doordringen, ze moeten zich er omheen slingeren. De combinatie van de hardheid van de deeltjes zelf en van de ophoping van dislocaties eromheen levert een grote versterking op van het materiaal. De materiaalingenieur kan met de hardheid, de grootte, de ruimtelijke verdeling en de vorm van de deeltjes proberen te ‘spelen’ – nu ook in computersimulaties – om de mechanische eigenschappen van het geheel voor een specifieke toepassing te optimaliseren. De laatste decennia is men er ook in geslaagd om stevige muren als obstakels op te richten doordat dislocaties zich in de wanden kunnen schikken, die zich tijdens de plastische vervorming ontwikkelen tot korrelgrenzen. Zo kunnen grote korrels met behulp van steeds grotere plastische vervormingen worden opgesplitst in steeds kleinere korrels die de bewegingsruimte van de dislocaties steeds meer beperken. Tegenwoordig tracht men om met uiterst sterke plastische vervormingen, zoals met de ‘Equal Channel Angular Extrusion’-techniek, uiterst harde materialen met een korrelgrootte rond de 10 nanometer (1/2000 van de dikte van mensenhaar) te produceren.

De meest geavanceerde aluminiumlegeringen voor toepassingen in de lucht- en ruimtevaart bevatten momenteel vier of meer welgekozen legeringselementen en worden onder streng gecontroleerde procesvoorwaarden bereid. Zo slaagt men erin om meerdere of alle bovenvermelde mechanismen met elkaar te combineren en om even goede of zelfs betere mechanische prestaties met minder gewicht te halen. De NASA heeft met een nieuwe aluminiumlegering voor de twee zijdelingse externe brandstoftanks van de spaceshuttles zeven ton gewichtsbesparing bereikt. Het is nu duidelijk geworden dat de afwijkingen van een doorlopende en dus ideale kristalstructuur, ten onrechte ‘defecten’ genoemd, in feite de mechanische eigenschappen van metalen en hun legeringen bepalen. Die defecten kunnen nuldimensionaal zijn (de atomen van de legeringselementen), ééndimensionaal (dislocaties), tweedimensionaal (korrelgrenzen) of driedimensionaal (vreemde deeltjes met nano- of micrometerafmetingen).

Die kennis is in de voorbije twee decennia uitgegroeid van een eerder kwalitatieve naar een kwantitatieve wetenschap, waarmee virtueel legeringen kunnen worden ontworpen. Men is dus in staat de eigenschappen van een nieuw materiaal benaderend te voorspellen en vele dure experimenten overbodig te maken. Een expert, die een nieuwe staalsoort of een nieuwe aluminium- of titaanlegering wil ontwerpen met een gegeven sterkte en vervormbaarheid aan minimumkostprijs, bepaalt nu de instelwaarden van het proces waarmee het materiaal moet worden geproduceerd. Dit proces bestaat vaak uit meerdere opeenvolgende complexe processtappen. De installaties die men voor elk van die processen gebruikt, kennen tientallen instelwaarden. De ontwerpingenieur in de metaalindustrie kan instelwaarden kiezen en de computer vragen te berekenen welke de uiteindelijke materiaaleigenschappen zullen zijn. Die kunnen dan met de gewenste waarden worden vergeleken. Die manier van werken – die nu volop in ontwikkeling is in de metaalindustrie – is alleen maar mogelijk als ook zeer goede mathematische modellen beschikbaar zijn voor het gedrag van het materiaal tijdens alle productiestappen. De reden waarom men op die manier wil werken, is de enorme kostenbesparing en een aanzienlijke verkorting van de ontwikkelingstijd in vergelijking met de klassieke werkwijze met vele dure experimenten op de productie-installaties.

Steeds meer onderzoekers dragen hun steen bij tot die wereldwijde inspanning om de verschillende processtappen te begrijpen en er mathematische modellen voor te ontwikkelen. Inzicht in de hoger geschetste rol van materiaaldefecten laat toe een greep te krijgen op het mechanische gedrag en zo de simulatie van het productieproces mogelijk te maken. Een materiaalfamilie die hierbij erg in de kijker staat is die van het zogenaamde ‘dual phase’-staal. Dit materiaal bestaat uit twee soorten kristallen: korrels van ferriet (dit is relatief zuiver ijzer bij kamertemperatuur), met daartussen een aantal kleinere korrels van martensiet (zeer harde maar taaie kristalletjes bestaande uit ijzer, koolstof en enkele andere elementen). De industrie, zoals de automobielbouw, is geïnteresseerd in dit materiaal omdat het driemaal zo sterk is als conventionele staalsoorten en toch goed vervormbaar blijft. Voor sommige auto-onderdelen (zoals de verstevigingselementen die dienen voor een betere bescherming van de passagiers bij ongevallen, figuur 3) wordt zo een gewichtsvermindering met een factor drie mogelijk aan een competitieve kostprijs als men het vergelijkt met andere nieuwe materialen, zoals geavanceerde aluminiumlegeringen of vezelversterkte kunststoffen.

Xanthippes Markenscoff en Anurag Gupta (eds.), Collected Works of J.D. Eshelby. The Mechanics of Defects and Inhomogeneities. (Dordrecht: Springer, 2006).

Jurgen Hirsch (ed.), Virtual Fabrication of Aluminium Products. Microstructural Modeling in Industrial Aluminium Production. (Weinheim: Wiley-VCH, 2006).

Paul van Houtte is als burgerlijk ingenieur werktuigkunde verbonden aan de KU Leuven.

Etienne Aernoudt is als burgerlijk ingenieur metaalkunde verbonden aan de KU Leuven.

Marc Seefeldt is als metaalfysicus verbonden aan de KU Leuven.

This work is licensed under a Creative Commons Attribution-NonCommercial-NoDerivs 3.0 Unported License